QC(Quality Control)は、直訳すれば品質管理です。何となくイメージが湧きますが、しかし、いざQC活動の話となると、グラフの書き方・見方の話だったり、あるい改善活動の話だったり、はては会社の方針管理の話だったりと、捉えどころがありません。そこで、QC検定等で触れられる「品質」や「QC」の考え方とその関連について、雑多な話題を誤解を恐れず書きたいと思います。また、身近な業務の問題を品質技術を使って解決する方法についても書きたいと思います。

製造業を想定した話題が多いと思いますが、考え方自体は特に業種を限ったものではないと思います。

工程(プロセス)

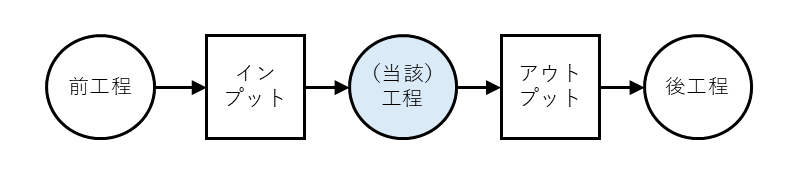

製品やサービスが提供されるまでの各段階をプロセスと呼びます。製造業であれば、企画→設計→製造→検査といった各段階をイメージするかもしれません。それぞれの段階もプロセスで構成されています。また、原材料や設備の確保、改善や標準化活動もプロセスと言えます。

焦点を当てているプロセスを当該工程とすれば、その前のプロセスを前工程、後のプロセスを後工程と呼びます。各工程でしっかりと仕事を行って、検査で不適合が出ないようにすることが肝要です。このような活動をQCでは「品質は工程で作り込め」と呼びます。また、当該工程で作業をしている人の視点で、後工程で働く人に迷惑をかけないように心がけることを「後工程はお客様」と見立てます。

- 品質は工程で作り込め

- 後工程はお客様

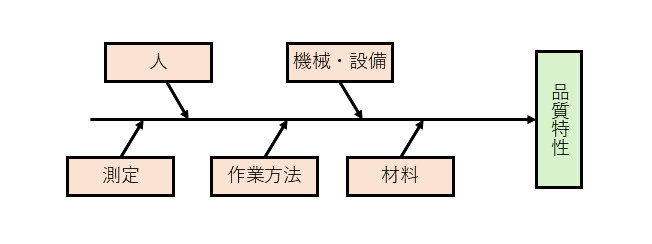

製造業の工程には生産要素を適切に設定します。生産要素は4Mと呼ばれ、人(Man)、機械・設備(Machine)、原材料(Material)、方法(Method)を指します。また、測定・試験(Measurement)を追加して5Mと呼ぶ場合もあります。

工程管理

工程を管理するための三要素にQCDがあります。

- Q:Quality、品質

- C:Cost、費用

- D:Delivery、納期

工程管理は、ねらいの品質で定義した製品を、できばえの品質(Q)を担保しつつ、できるだけ経済的(C)に、生産数量・納期(D)を守って、製造するために行います。

工程管理のポイントには以下のようなものがあります。

- 生産要素4M、5Mが適切に設定され、維持されているか

- 設計品質に適合した製品が生産されているか

- 常に安定して生産されているか

- 作業環境が維持されているか

QC工程表

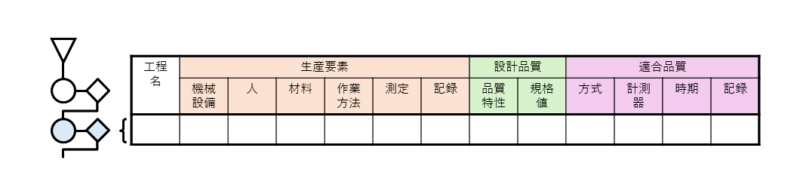

工程を図表で表現したものを工程図と呼びます。QC工程表は、各工程の生産要素、品質を表で表現したものになります。

前回、設計品質(ねらいの品質)は良い品質とはどのようなものかを「品質特性」で、どの程度満たせばよいかを「品質規格(品質特性の規格値)」で示すことをお話しました。この設計品質や、設計品質を得るための生産要素4Mを工程ごとに明らかにしていきます。このために特性要因図の一つである管理用特性要因図を用います。

また、適合品質は設計品質を満たしているかを試験により確認することをお話しました。

上記の考えで品質を包括的に検討するためのQC工程表の一例を示すと以下のような構成になります。QC工程表の書式に決まりはありません。この例では生産工場で用いられる加工や検査など細分化された工程ではありませんが、生産プロセスの検討に焦点を当てるように本質的な生産要素と品質を検討できる形式にしています。

- 生産要素:設備、人、材料、作業方法、測定、記録

- 設計品質:品質特性、規格値

- 適合品質:試験方式、測定、時期、記録

異常

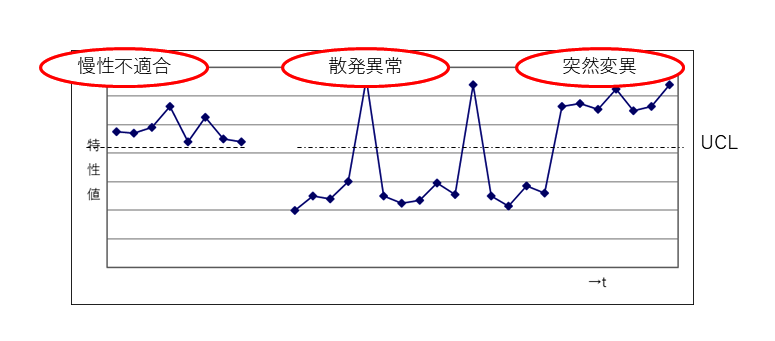

工程の異常はデータのバラつきとして現れます。データのバラつきの原因は異常原因と偶然原因に分けられます。前者は母集団の変化に起因します。

データのバラつきは管理図を用いて把握します。管理図で異常原因を見つけるポイントは以下です。

- 慢性不適合:何の影響が大きいか?

- 散発異常:何が共通か?

- 突然変異:何を変えたか?